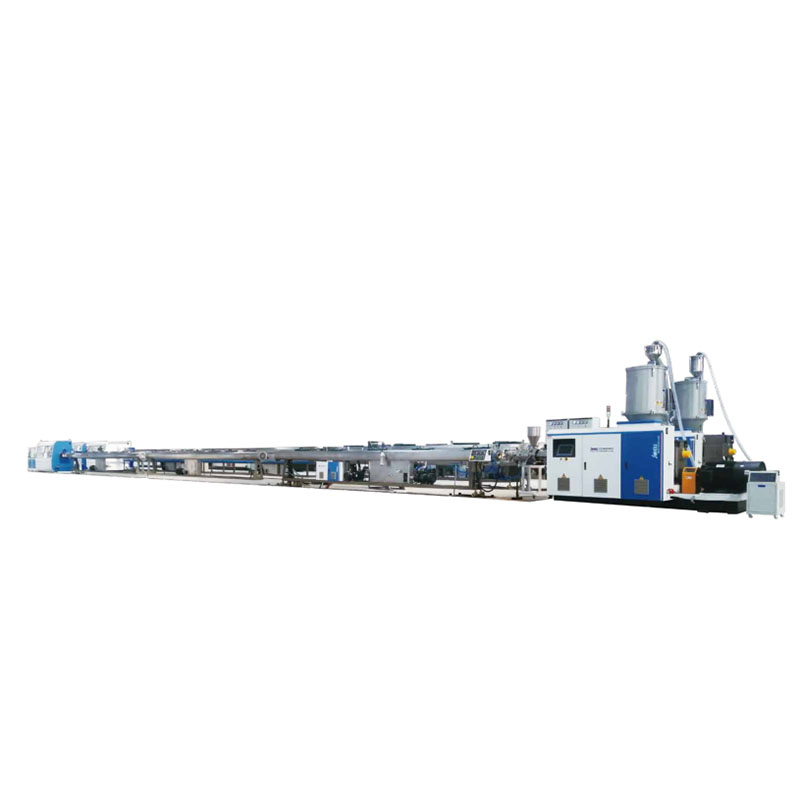

Szybka i energooszczędna linia do wytłaczania rur HDPE

Główny parametr techniczny

Wydajność i zalety

Najnowsze badania i rozwój naszej firmy w zakresie energooszczędnej, wysokowydajnej linii produkcyjnej, odpowiedniej do szybkiego wytłaczania rur poliolefinowych. Oszczędność energii o 35% i 1-krotny wzrost wydajności produkcji. Specjalnie zaprojektowana konstrukcja ślimaka o przekroju 38-40 L/D oraz bęben z podajnikiem szczelinowym znacznie poprawiają proces wytłaczania i uplastyczniania stopu. Przekładnie o wysokim momencie obrotowym i wysokiej wytrzymałości zapewniają stabilną pracę urządzenia. Formy do wytłaczania i tuleje kalibrujące wykorzystują najnowocześniejszą konstrukcję. Zbiornik próżniowy ze sterowaniem częstotliwościowym PLC, serwonapęd wielotorowy oraz szybki, bezwiórowy system cięcia są wyposażone w system kontroli wagi metrowej. Dzięki temu waga wytłaczanej rury jest bardziej precyzyjna.

Rury HDPE to elastyczne rury z termoplastycznego polietylenu o wysokiej gęstości, szeroko stosowane do przesyłu cieczy i gazów w niskich temperaturach. W ostatnich czasach rury HDPE zyskały szerokie zastosowanie w transporcie wody pitnej, odpadów niebezpiecznych, różnych gazów, szlamu, wody gaśniczej, wód opadowych itp. Silne wiązanie molekularne rur HDPE pozwala na ich wykorzystanie w rurociągach wysokociśnieniowych. Rury polietylenowe mają długą i znakomitą historię zastosowań w przemyśle gazowym, naftowym, górniczym, wodnym i innych gałęziach przemysłu. Ze względu na niską wagę i wysoką odporność na korozję, przemysł rur HDPE dynamicznie się rozwija. W 1953 roku Karl Ziegler i Erhard Holzkamp odkryli polietylen o wysokiej gęstości (HDPE). Rury HDPE mogą pracować zadowalająco w szerokim zakresie temperatur od -100°C do +1800°C. Nie zaleca się jednak stosowania rur HDPE, gdy temperatura cieczy przekracza 500°C (500°C).

Rury HDPE powstają w wyniku polimeryzacji etylenu, produktu ubocznego ropy naftowej. W celu wytworzenia finalnej rury HDPE i komponentów dodawane są różne dodatki (stabilizatory, wypełniacze, plastyfikatory, zmiękczacze, smary, barwniki, środki zmniejszające palność, środki spieniające, środki sieciujące, dodatki degradowalne pod wpływem promieniowania ultrafioletowego itp.). Rury HDPE są wytwarzane poprzez podgrzewanie żywicy HDPE. Następnie jest ona wytłaczana przez matrycę, która określa średnicę rurociągu. Grubość ścianki rury jest określana przez połączenie rozmiaru matrycy, prędkości ślimaka i prędkości ciągnika odciągowego. Zazwyczaj do HDPE dodaje się 3-5% sadzy, aby uczynić go odpornym na promieniowanie UV, co powoduje, że rury HDPE stają się czarne. Dostępne są inne warianty kolorystyczne, ale zazwyczaj nie są często stosowane. Kolorowe lub paskowane rury HDPE są zazwyczaj w 90-95% czarne, a kolorowy pasek znajduje się na 5% powierzchni zewnętrznej.